Bonjour à tous,

Il y a pas mal de temps que je modifie des locs 2 rails en 3 rails avec plus ou moins de succès. J’ai décidé ici de vous présenter une de mes transformations en cours, ceci afin de partager mon expérience. Evidemment certains ont d’autres théories ou façons.

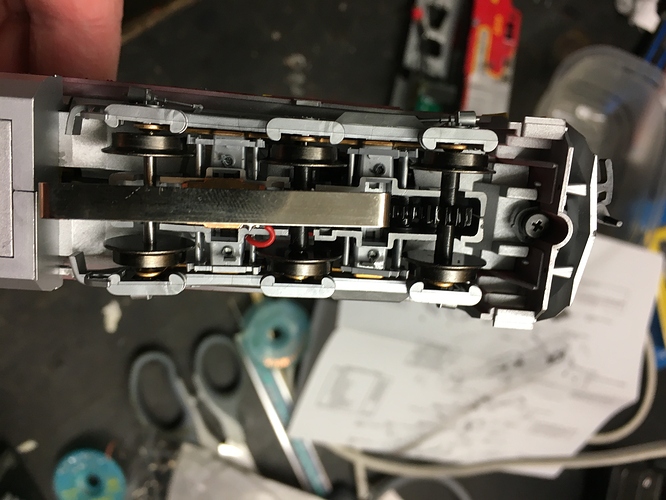

Le modèle (dont je n’ai pas pris de photo mais qui est visible à l’adresse: terapeak.com/worth/proto-2000-ho-scale-seaboard-e6-ab-diesel-set-ln/391235932096/ dispose ) est une machine diesel américaine E6a et sa remorque (en réalité motorisée ici totalement vide) E6b fabriquée par la défunte Life-Like sous la série proto 2000. La machine est assez complexe à transformer car les boggies de 3 essieux ont un essieux monté sur une sorte de suspension et sont tous retenur par une plaquette sous boggie qui retient elle-même des coussinets en bronze dans lesquels sont guidés les axes des essieux.

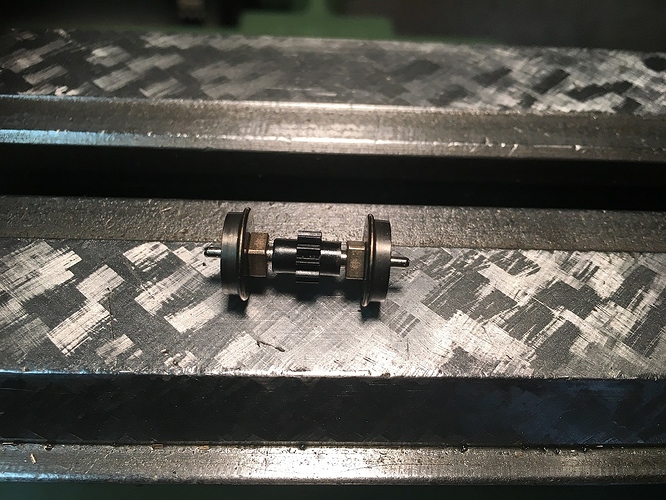

Ici une image d’un essieux complet avec roues RP25, coussinets en bronze et la roue dentée:

Les axes ont un Ø de 2.38mm et sont partagés en 2 parties. Les 2 parties sont retenues ensemble dans le tube de la roue dentée. Selon le diamètre des roues d’origine (Ø10.6mm) et ce que j’ai en stock, j’ai choisi de les remplacer par des roues AC pour wagon de chez Roco ayant un diamètre de Ø10.8mm, c’est pas forcément l’idéal mais un dixième de milimètre de différence de hauteur sur l’attelage n’est pas bien grave.

Ces roues de chez Roco, une fois retirées de leurs axes, présentent un alésage intérieur de Ø2mm, il n’est donc pas possible de les monter directement mais il est nécessaire de prosséder à une adaptation. Comme je n’ai pas d’alésoire à 2.38mm et n’ayant pas envie de retoucher les axes d’origines, j’ai choisi d’en refaire de nouveaux selon le plan suivant:

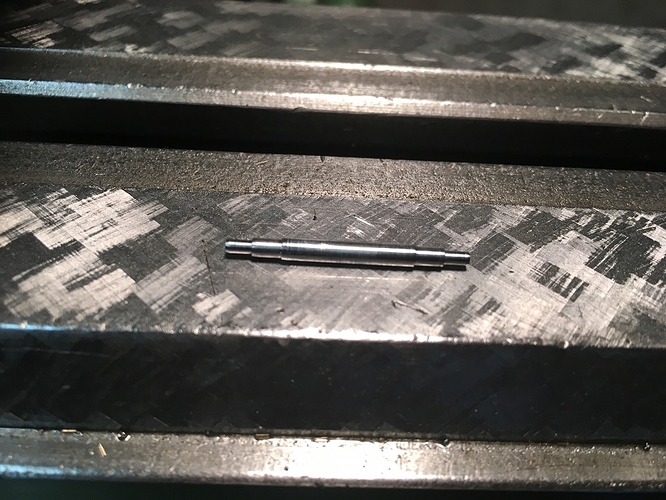

Mon tour 102 Schäublin, fraichement acquis m’est d’une grande aide pour ce genre de travaux. Voici un axe terminé:

Une fois les 12 axes réalisés (c’est vrai ça prend quelques heures), il a encore fallut tourner des gorges dans 4 roues pour le placement de bandage d’adéhrence:

Pour cela, j’ai réalisé un burin maison.

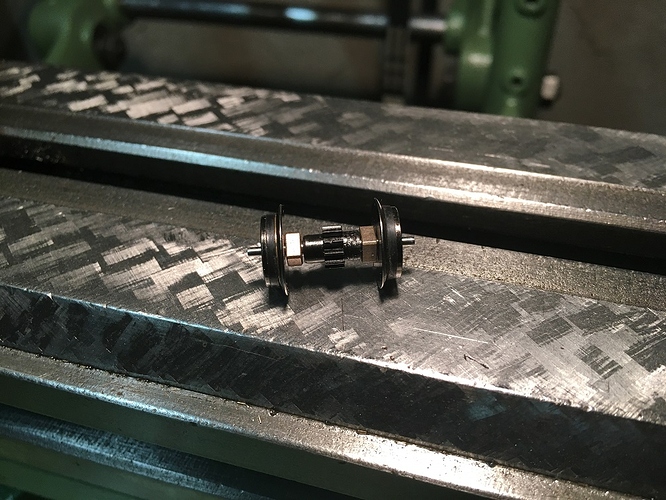

La dernière opération consistait à réduire les tubes des roues dentées de 0.3mm par côté pour permettre l’assemblage des essieux au bon écartement.

Au moment du montage, sur le tour à l’aide de la contre poupée afin d’être bien concentrique, un contrôle à la jauge est nécessaire pour garantir l’entraxe:

La jauge ainsi que le porte roue pour tourner les gorges des roues ont été acheté chez Fohrmann Werkzeug.

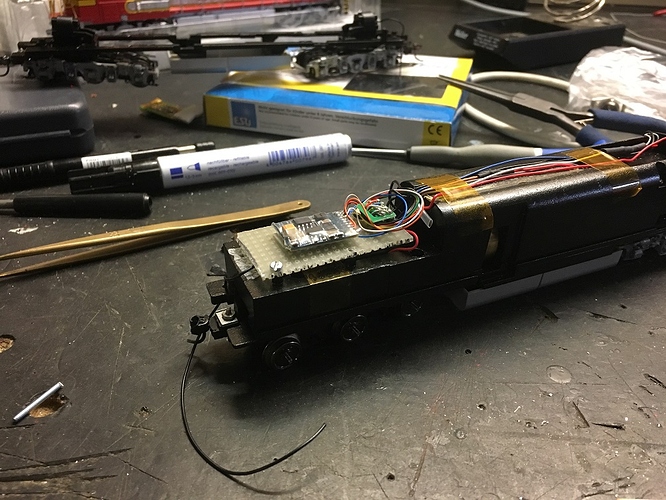

En cours d’assemblage:

Ici un essieu avec bandages d’adhérence (Märklin 7154):

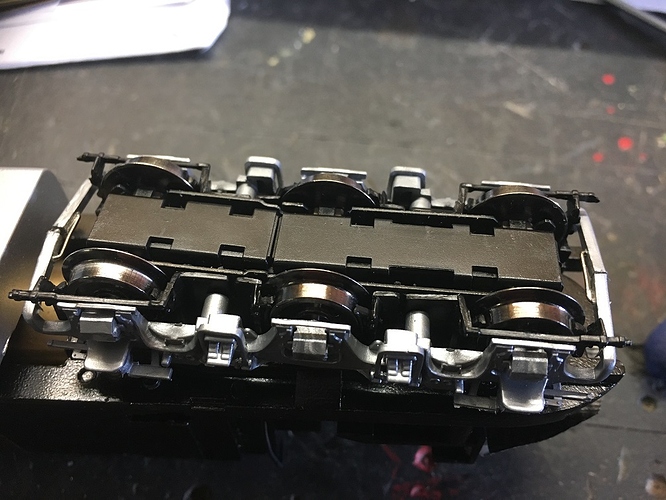

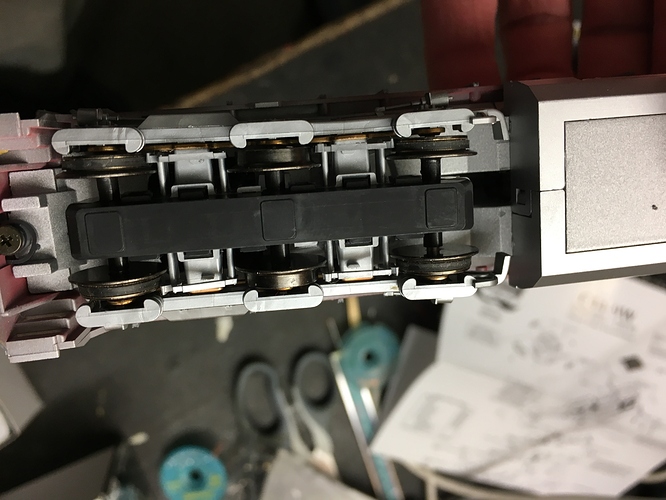

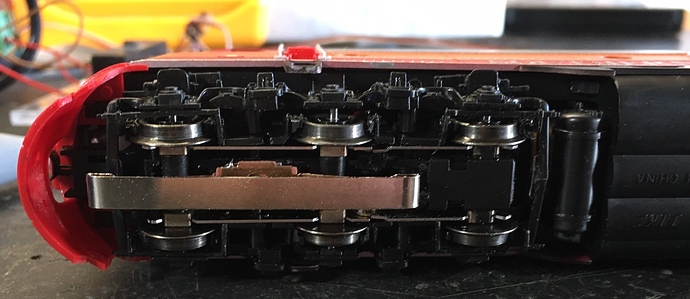

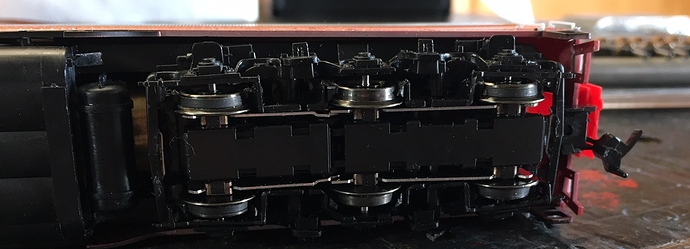

Une fois les essieux terminés, les voici sur une boggie terminé:

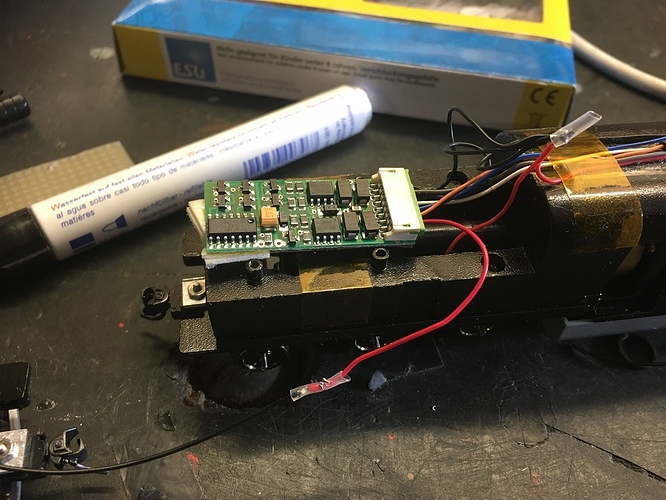

La partie suivante consiste à trouver la méthode pour monter un frotteur.

La boggie avant de la machine ayant les prises de courants et celle-ci étant indémontable, j’ai choisi de modifier une boggie du véhicule moteur arrière E6b dépourvu de moteur et relier les 2 élements par une prise.

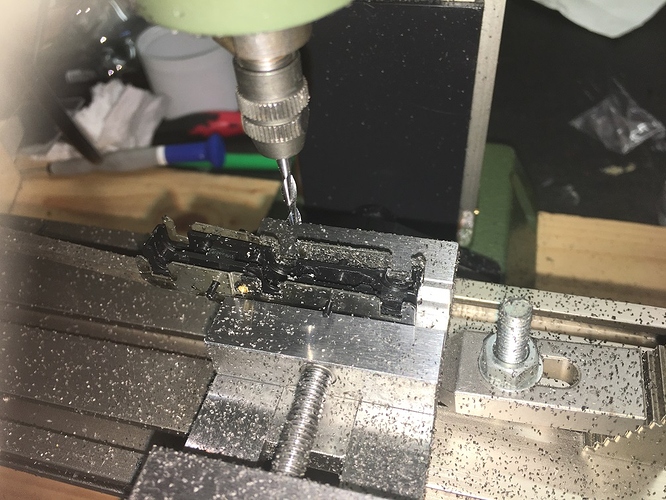

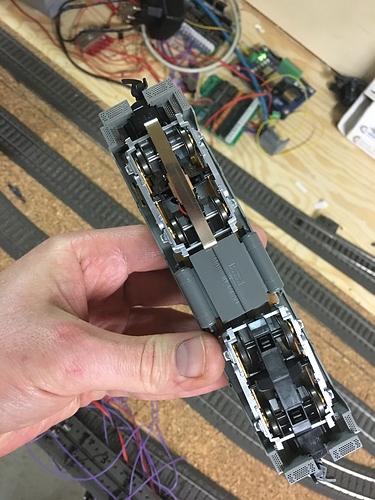

Il faut d’abord fraisé 2.5mm de profond dans le plastique entre les 2 premiers essieux (partie fixe) puis dégager entre l’essieux du milieux et le troisième pour permettre le passage du bout du frotteur (frotteur Brawa). A noter que les plaquettes servant à retenir les essieux sont retirés, le cadre extérieur du boggie retenant également ceux-ci, il n’est pas nécessaire de les conserver. Ici le fraisage en cours:

C’est en faisant cette photo que je me suis rendu compte que mon établis, à force d’avance dans mon projet, était devenu une vrai procherie: