Bonsoir,

Ayant réalisé la transformation en 3 rails d’un aiguillage triple Peco, je me suis dit que ce serait peut-être sympa de partager ce travail technique assez particulier.

Note : mon réseau est en voie K, tout ce qui suit concerne donc ce type de rails.

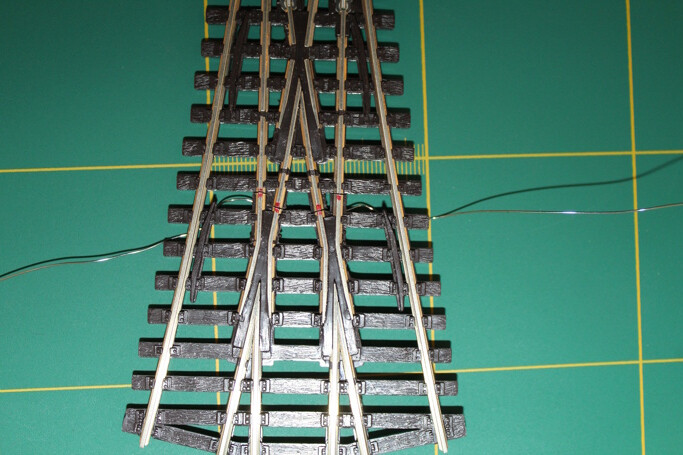

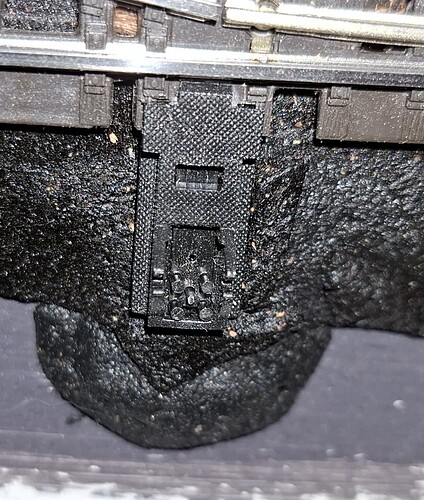

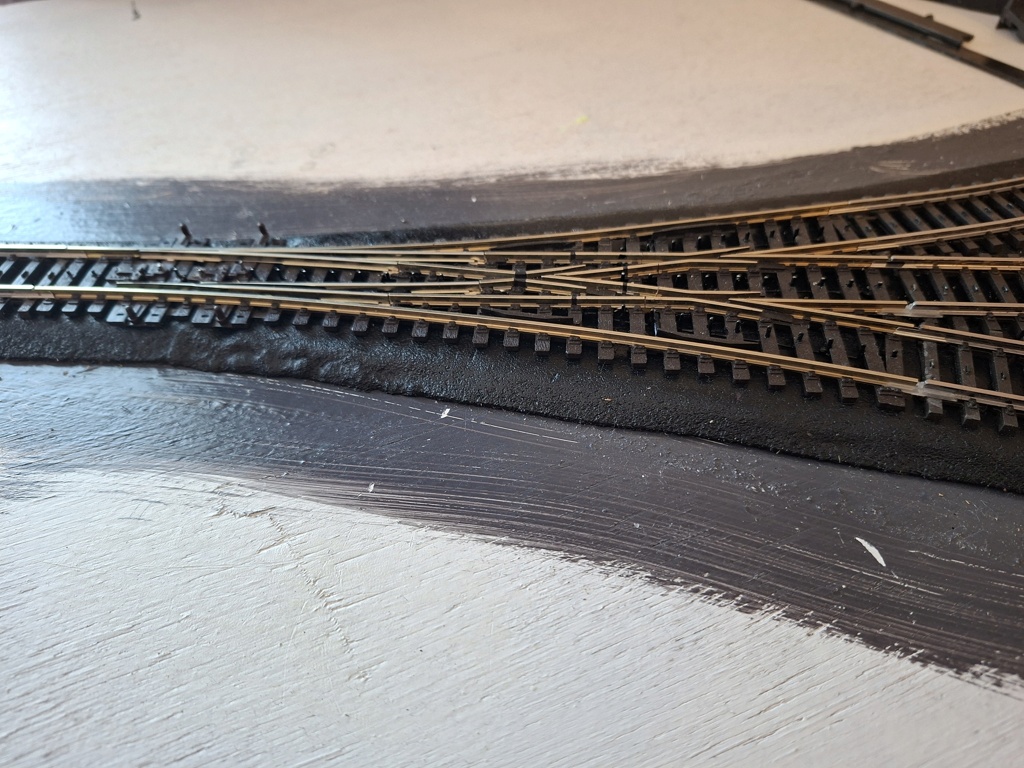

Pour ceux qui n’ont pas vu le sujet sur mon réseau, voici ce que ça donne au final (la commande se fait avec des servos disposés sous la table) :

Je suis satisfait du résultat, surtout si on compare à l’aiguille triple Märklin qui est de conception très ancienne et, il faut bien le dire, très moche ! et dont les moteurs sont fixes et apparents, même pas possible de les planquer sous la table comme avec les autres aiguillages de la marque.

La première partie du travail a consisté à faire une “étude de faisabilité”, à savoir déterminer si la transformation était possible … ou pas (sous-entendu par mes soins).

Je savais que c’était en principe ok, car Weichen-Walter propose quelque chose de plus ou moins semblable … mais c’est du sur-mesure et le prix est assez astronomique.

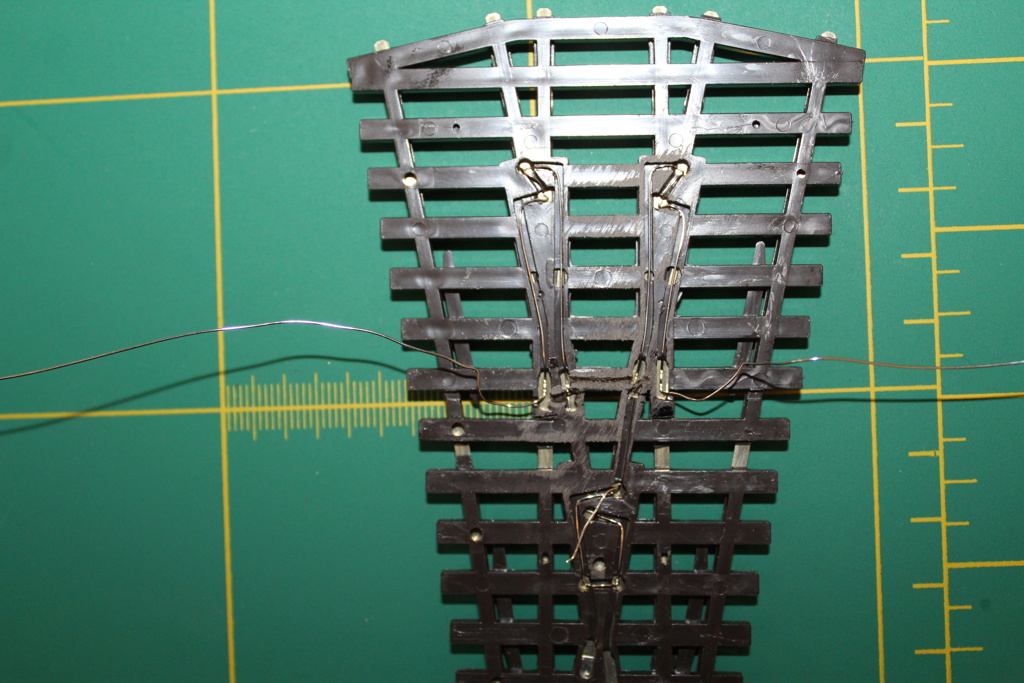

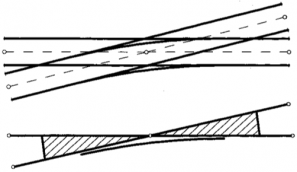

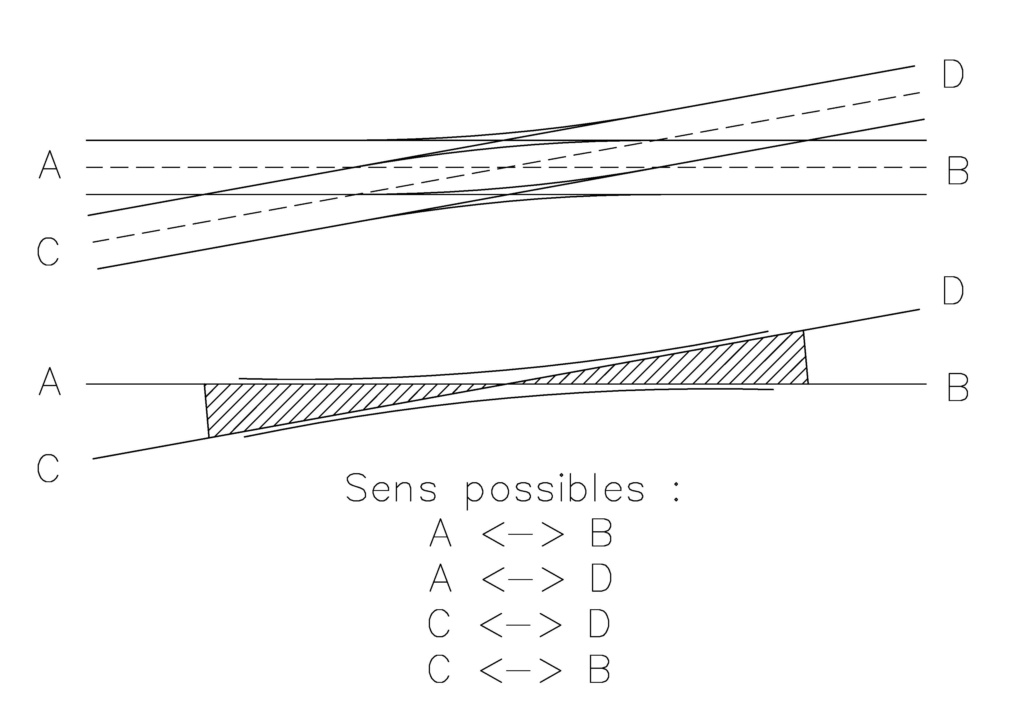

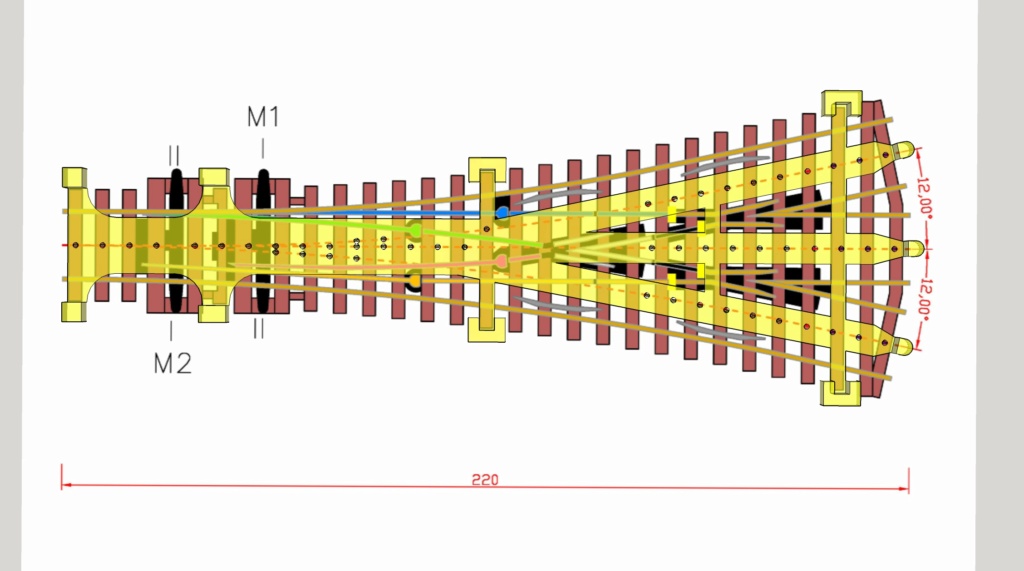

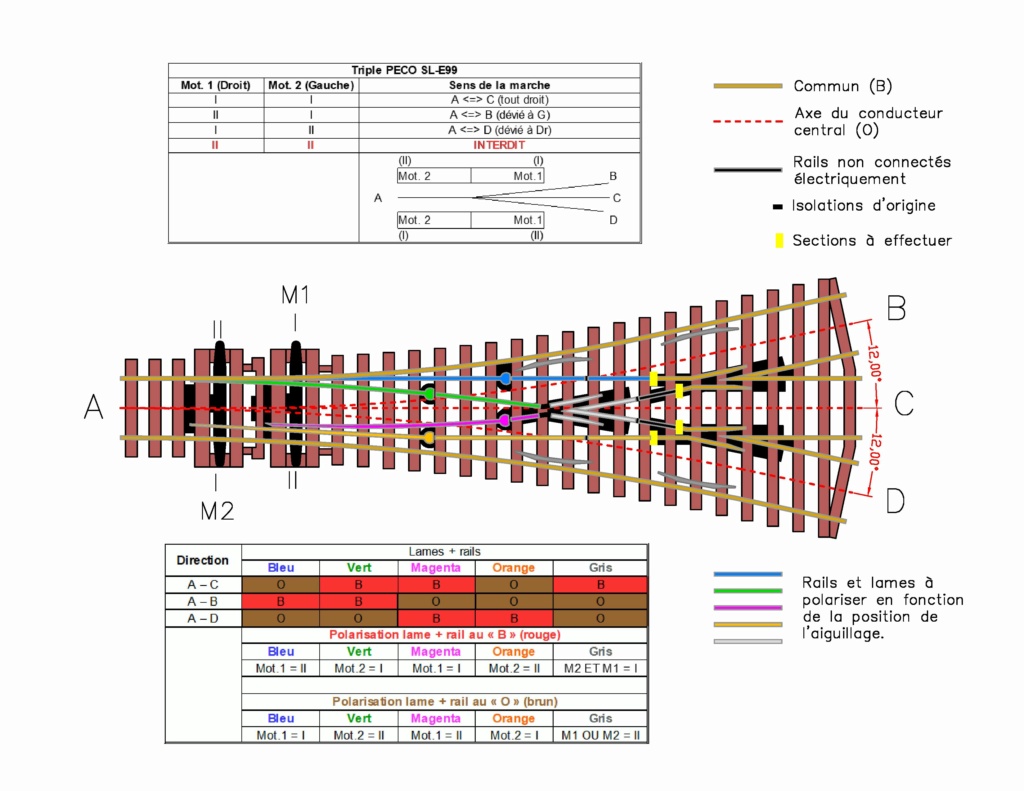

Bref, le résumé de mes cogitations apparaît ici :

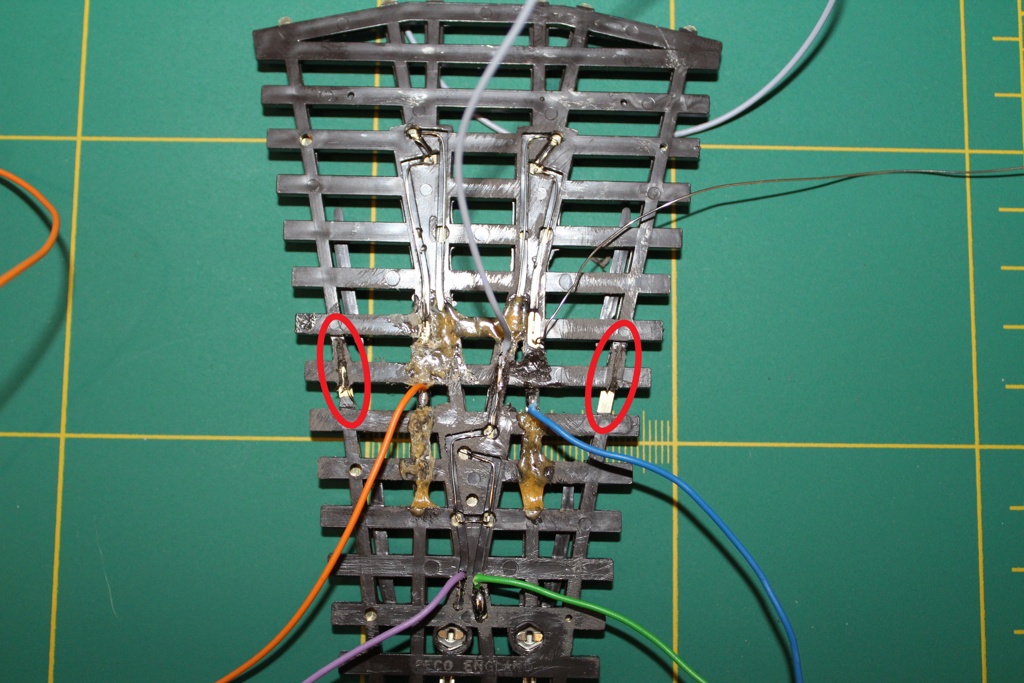

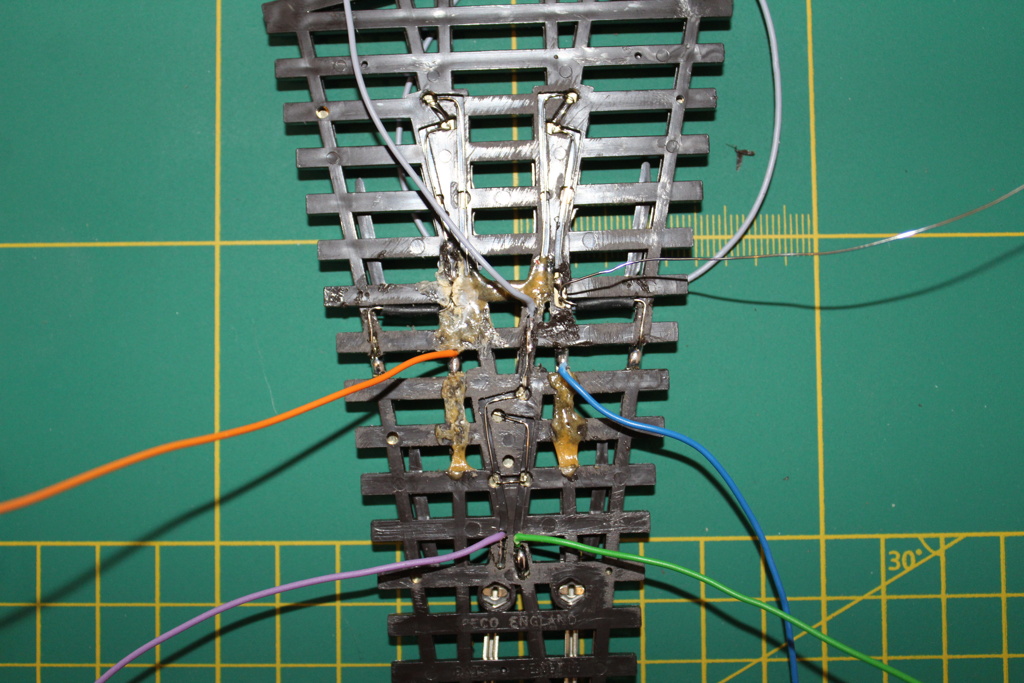

J’y ai représenté (en rouge) les axes où devront se positionner les picots. On peut voir les endroits où ces axes croisent les aiguilles ou les rails de l’aiguillage. Ce sont tous ces endroits qu’il conviendra de polariser correctement pour le passage du train, pas question d’y générer un court-circuit ni de perdre l’alimentation, évidemment !

Il y aura 5 zones à polariser correctement, ce n’est pas rien ! Je les ai repérées par couleurs, c’est plus facile pour la compréhension. Et mon câblage respecte ces couleurs, c’est pas plus mal. Ce sont le bleu, le vert, le magenta, l’orange et le gris clair.

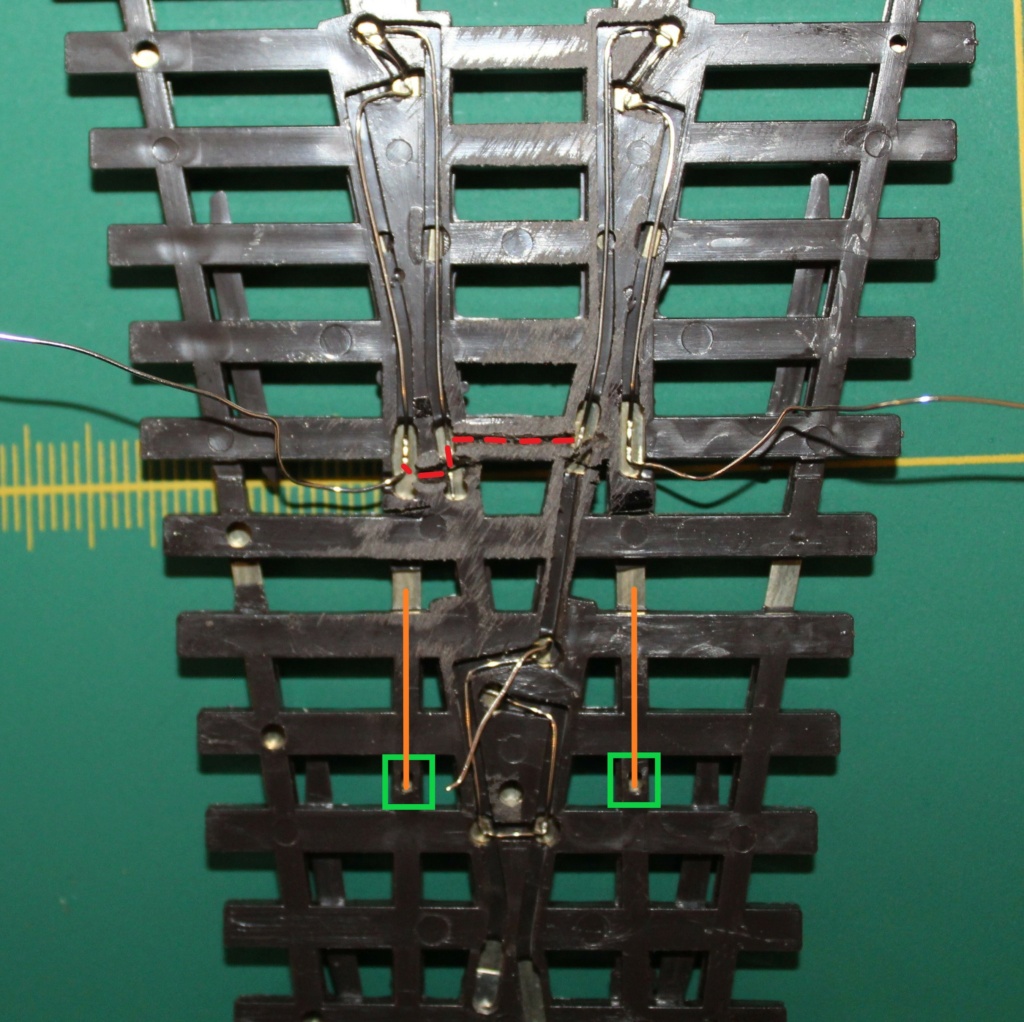

Le tableau supérieur montre la position à donner au deux tringles de commandes suivant la direction souhaitée. J’ai nommé les tringles M1 et M2 (pour Moteur 1 et 2), chacune ayant deux positions possibles, la I et la II (en chiffres romains, pour ne pas confondre avec le n° des moteurs).

La première partie du tableau inférieur renseigne la polarité (O ou B) à appliquer à chacun des rails en fonction de la direction choisie.

La suite du tableau détaille la “logique” à appliquer pour la polarisation de chaque couleur.

Exemple : pour le rail bleu, la polarisation devra être au B uniquement pour la direction A<->B … c’est à dire uniquement lorsque M1 est en position II, toute autre position de M1 doit entraîner une polarisation du rail bleu au O. Un simple switch inverseur sur M1 en position II suffira pour cela. C’est de la logique, j’ai mis un peu de temps à mettre tout ça en ordre ![]() au pire, vous pouvez me croire sur parole

au pire, vous pouvez me croire sur parole ![]()

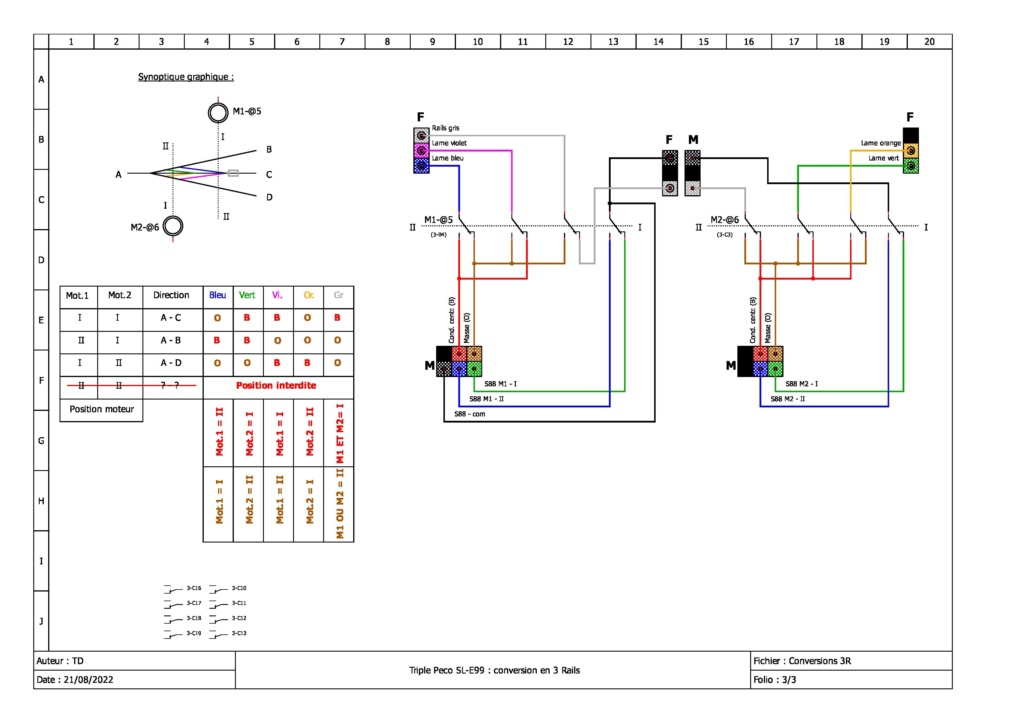

Et après avoir déterminé la logique pour chaque couleur, j’en suis arrivé au schéma électrique :

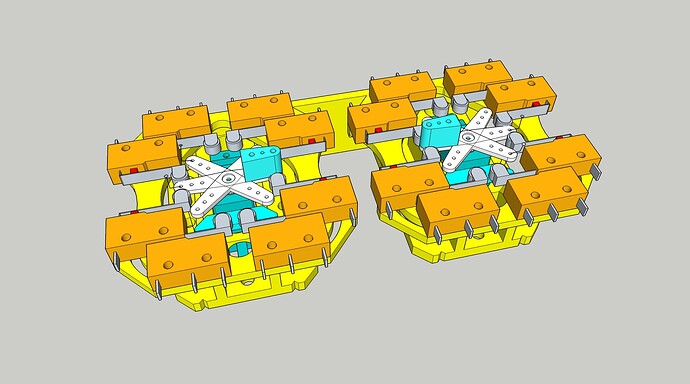

Il faut donc … 8 micro-switchs pour le câblage ![]() reste à inventer un bidule pour les activer quand il le faut, en même temps que d’assurer le déplacement des tringles.

reste à inventer un bidule pour les activer quand il le faut, en même temps que d’assurer le déplacement des tringles.

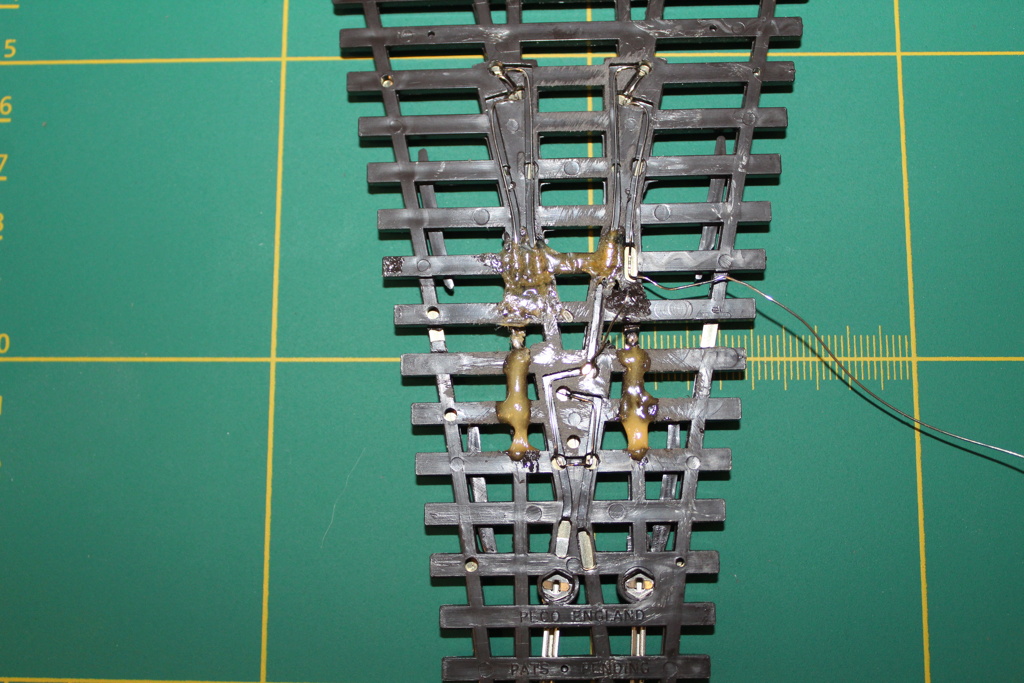

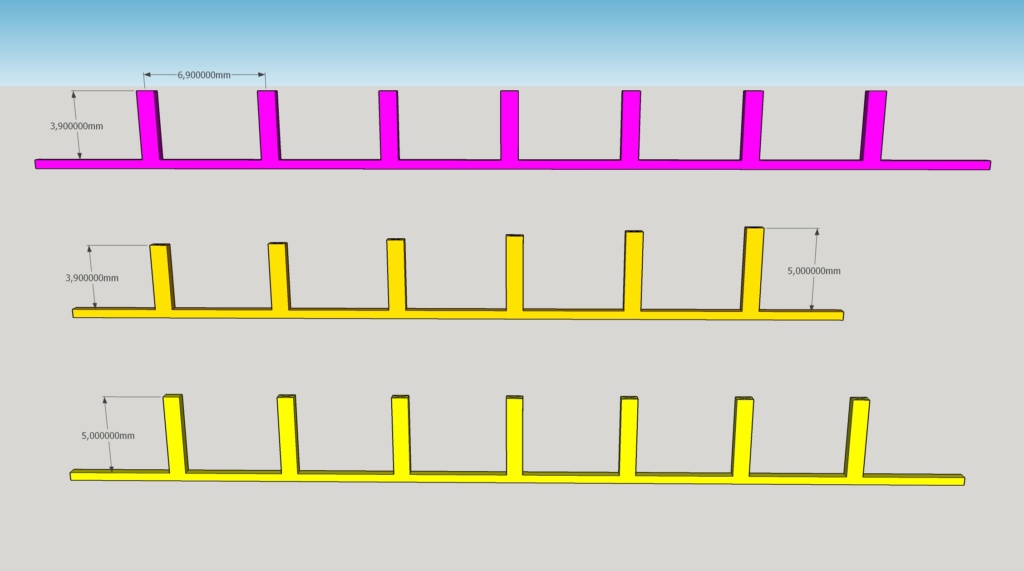

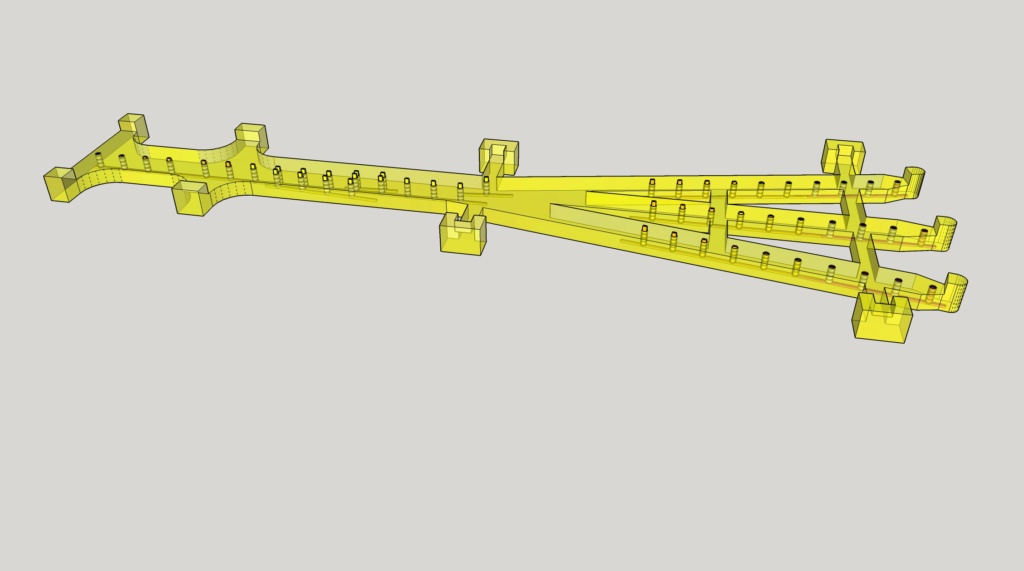

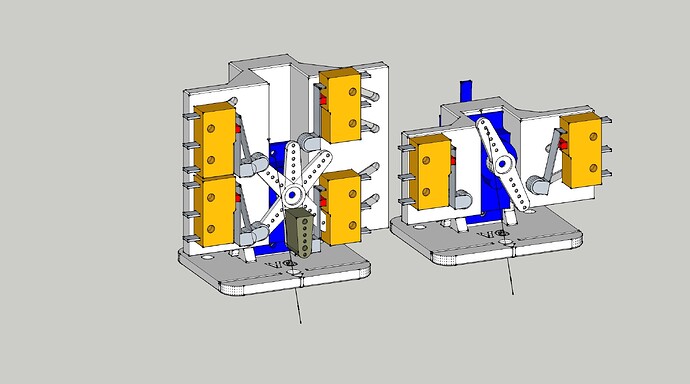

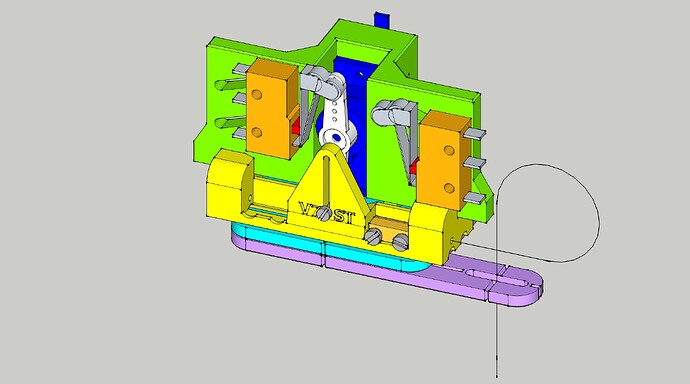

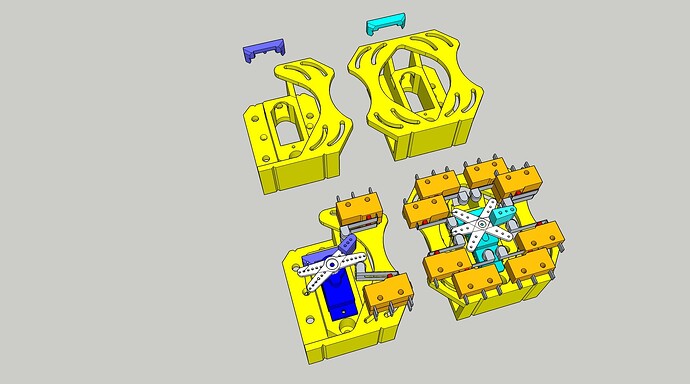

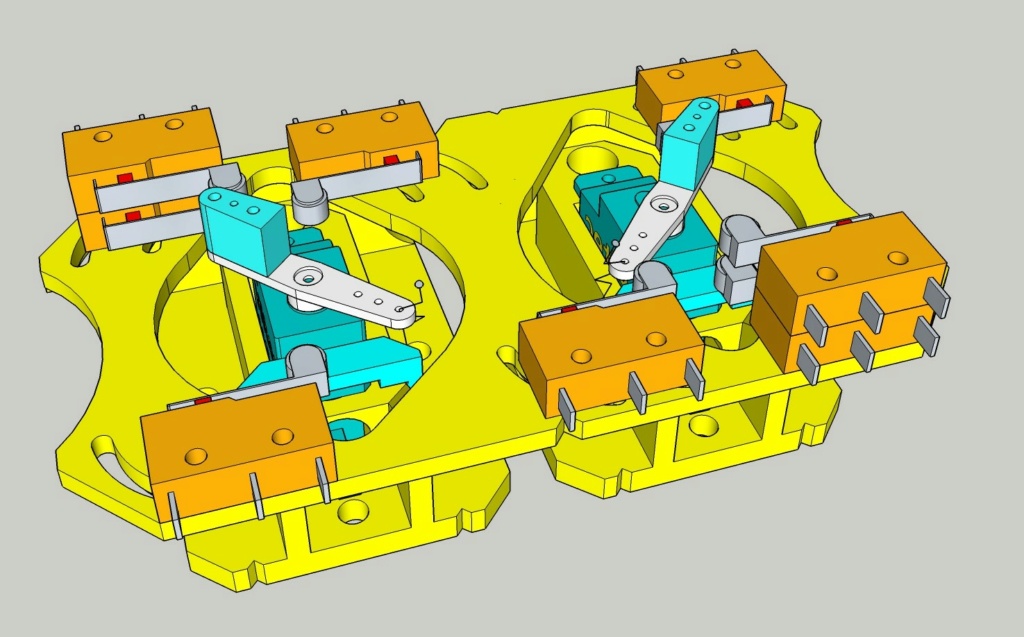

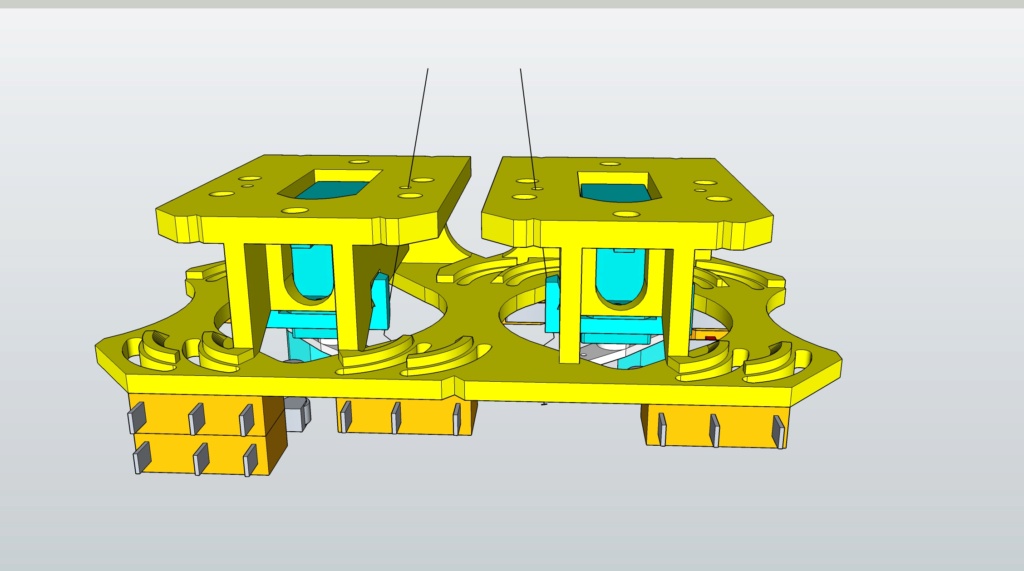

Heureusement, j’ai une imprimante 3D ! Et à force de chercher (et en m’inspirant un peu de ce d’autres avaient déjà pondu), je suis arrivé à modéliser ce support, spécialement adapté pour l’aiguillage triple, prêt à accueillir mes deux servos et tous les switches :

Les deux tiges (corde à piano) traversent la table et actionnent les tringles d’aiguillage.

Le décodeur me permet de paramétrer les positions des servos afin qu’ils ne forcent pas sur les lames et que l’aiguille soit tip top dans la bonne position.

Les switches sont réglables en position afin de pouvoir les faire commuter exactement au bon endroit.

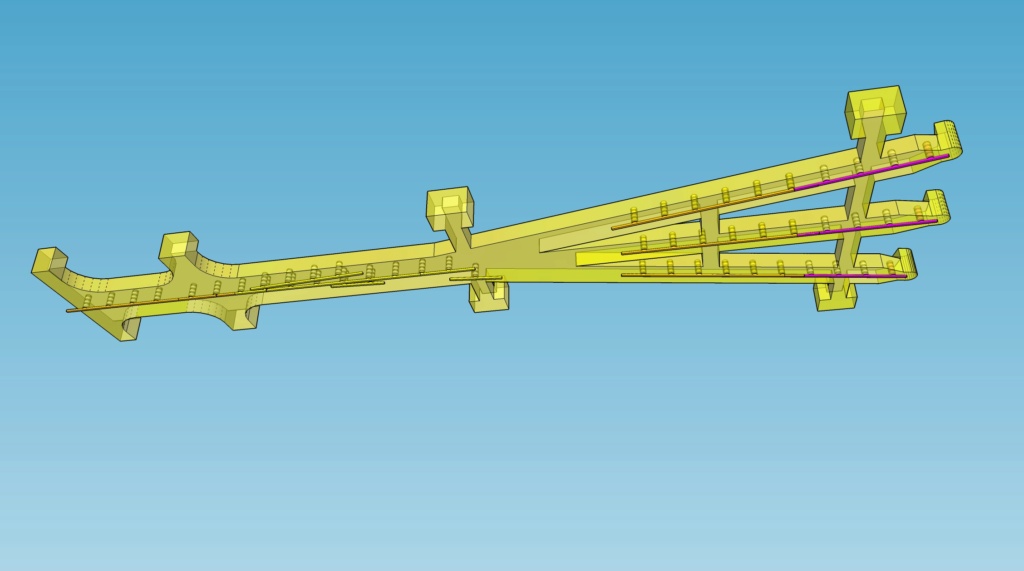

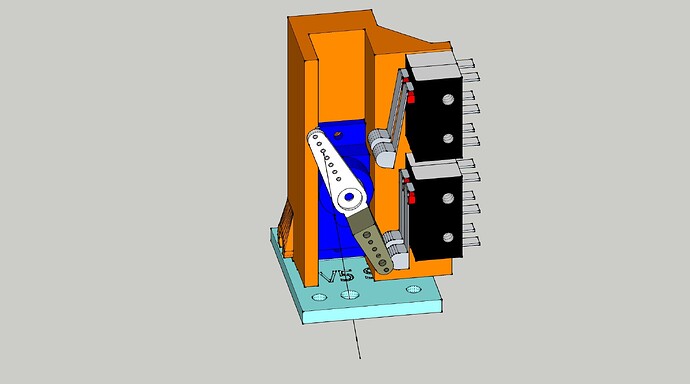

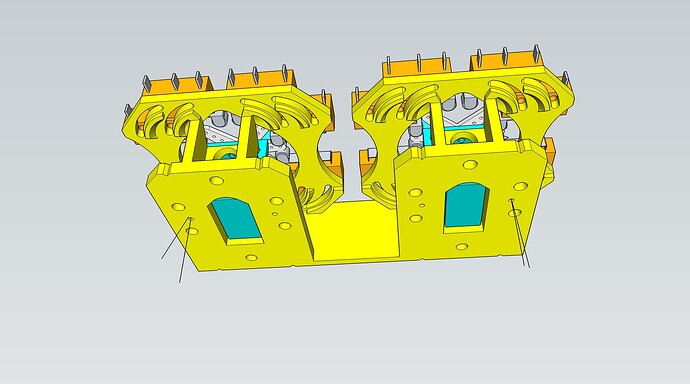

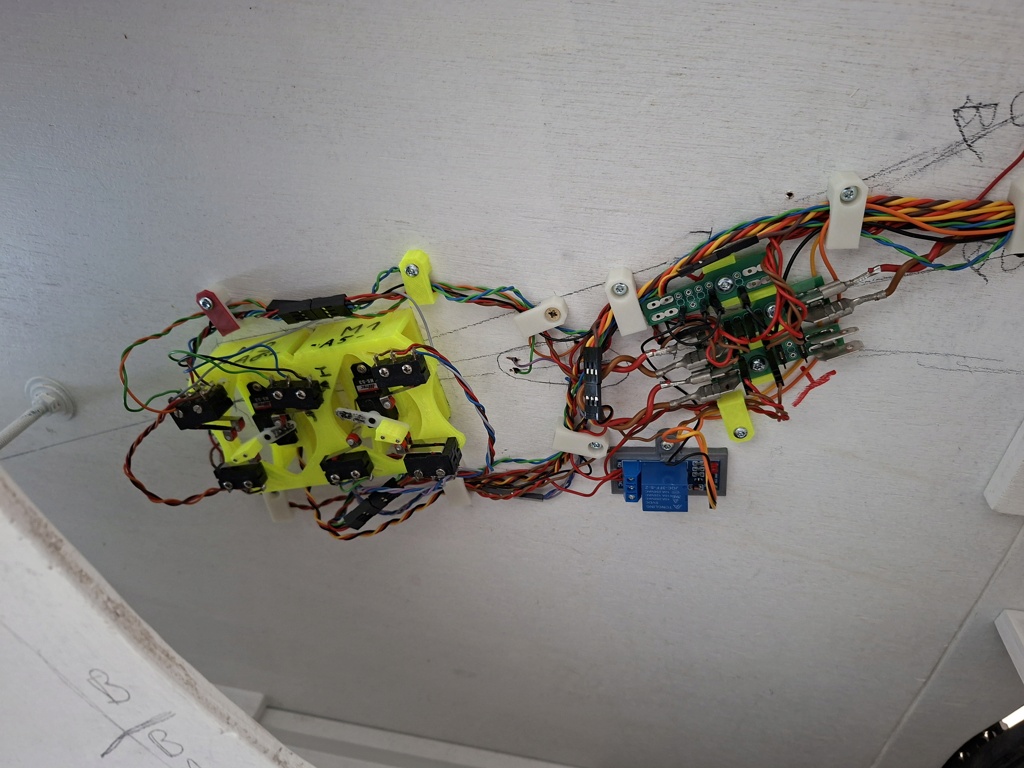

En vrai, le dessous se présente de la sorte (le machin jaune) :

Bon, il se fait tard … la suite au prochain numéro, si toutefois le sujet intéresse ! ![]()

Bonne nuit,

Thierry.