Désolé,

Je vais m’en occuper, en supprimant les redirections.

Phil.

Voilà,j’ai modifié en plaçant les images sur mon site perso, encore toutes mes excuses. On m’avait déjà signalé le problème, mais je n’avais pas ‘capté’.

Dites-moi si c’est bon à présent.

Phil.

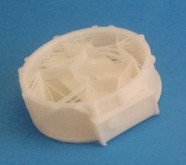

Un ancien essai du conteneur, avec mauvaise température de plate-forme (la base s’est ‘trop’ déformée), et 30% de remplissage.

A l’essai suivant, j’ai mis O% de remplissage, et c’est très bien ainsi.

Un premier essai d’un réservoir (10% de remplissage, vais aussi passer à 0%). A suivre…

Un essai d’engrenage (dia 40mm). Il reste des ‘creux’ mal placés. Faut acquérir de l’expérience… et tout n’est pas possible en 3D!

Phil.

Bonjour.

Qu’en est-il au point de la tenue dans le temps ?

J’ai lu sur un autre forum que ce genre de pièce se déformait très vite.

Pour les images, c’est bien visible maintenant.

Le fils d’un ami a créé une entreprise qui réalise, mais probablement avec d’autres matériaux (il travaille dans une sorte de bac à sable), des modèles et maquettes 3D, et lui, il peut aussi, comment dire, mettons créer une voûte gothique avec une clé de voûte pendante, et il commence par le pied des colonnes en ajoutant couche par couche, et la clé de voûte prend son origine à la hauteur de sa pointe, donc non accrochée aux colonnes pour l’instant. J’étais émerveillé devant ses produits, mais il m’a dit que la conception d’un objet coûte plusieurs milliers d’euros et la production plusieurs heures par objet…

Bonjour.

Qu’en est-il au point de la tenue dans le temps ?

J’ai lu sur un autre forum que ce genre de pièce se déformait très vite.

Je ne sais pas, il faudrait avoir l’expérience ou faire des tests de vieillissement en situation (charge, frottement, UV, température).

L’ABS en lui-même n’est pas spécialement fragile, mais la façon de le déposer/‘coller’ peut l’etre. Dans le sens XY, les logiciels essayent de croiser les fils fondus, mais dans le sens Z, ce sont des couches successives.

Le forum dont tu parles donne-t’il des infos précises?

Si je vois quelque chose, je le dis.

On devra distinguer entre modèles statiques sans effort (decor), statique en charge (pièce de fixation), et pièce dynamique (style engrenage).

Phil.

Pour les images, c’est bien visible maintenant.

Le fils d’un ami a créé une entreprise qui réalise, mais probablement avec d’autres matériaux (il travaille dans une sorte de bac à sable), des modèles et maquettes 3D, et lui, il peut aussi, comment dire, mettons créer une voûte gothique avec une clé de voûte pendante, et il commence par le pied des colonnes en ajoutant couche par couche, et la clé de voûte prend son origine à la hauteur de sa pointe, donc non accrochée aux colonnes pour l’instant. J’étais émerveillé devant ses produits, mais il m’a dit que la conception d’un objet coûte plusieurs milliers d’euros et la production plusieurs heures par objet…

Donc complètement inaccessible pour l’amateur (ou même pour un club), sauf en envoyant son plan à un atelier, ce qui reste possible pour une pièce nécessaire, mais devient prohibitif si on veut faire de nombreuses pièces.

Ici on parle de la 3D de base par dépot (extrusion) de filament thermoplastique fondu.

Je signale que dans les projets RepRap, certains construisent la machine entièrement, tout est open-source, les plans et les logiciels.

J’ai dans mes plans d’essayer du PLA au lieu de l’ABS (il peut remplace la cire perdue pour faire des moules pour pièces coulées), et du PVA qui est soluble dans l’eau et peut servir à faire des supports et réserves dans les pièces avant d’être éliminé, à condition d’employer une imprimante à deux têtes d’extrusion.

Phil.

*3D abs extrude print modelisme lost wax cire perdue cast investment

*

Les acronymes (voir Wikipedia):

-PLA: Poly(lactic acid) or polylactide

-PVA: polyacétate de vinyle, ou acétate de polyvinyle, abrégé en PVAc (mais parfois aussi PVA)

-ABS: acrylonitrile butadiène styrène

Une idée du prix du filament: entre 20 et 40 Euros du kg plus frais de port, douane éventuelle. Le PVA est plus cher.

Dans Wikipedia:

Ici, on parle donc de FDM (Fused Deposition Modelling)

http://upload.wikimedia.org/wikipedia/fr/1/1b/Bouteille_klein_3DP.jpg

Phil

A propos, quelqu’un a-t’il déjà fait du SCAN 3D pour obtenir un modèle?

Je pense entre autres à DAVID, application qui a un logiciel d’entrée gratuit, qui fonctionne avec un simple laser à main émettant une ligne.

http://www.david-laserscanner.com/gfx/start/david_3d_scanner_4s.gif

Phil

Bonjour et bon dimanche,

Je continue à basse vitesse. J’ai constaté de grosses différences entre les sortes d’ABS (le vert que j’ai utilisé pour mon premier test de citerne est particulièrement difficile).

Je fais des tests avec une sorte de petite “éprouvette” assez rapide à imprimer (6 à 7 minutes après les 5 minutes de pré-chauffage).

C’est suffisant pour voir les problèmes de déformation et la qualité de fusion des couches entre elles.

C’est en forgeant qu’on devient forgeron…

A plus,

Phil.

Bonjour,

Merci Phildc pour ce post et tes premiers test.

Dans la section informatique dans laquelle je sévis, on a prévu d’acheter une imprimante 3D.

je viens un peu chercher des conseils.

Déjà qu’elle est le modèle avec lequel tu as fait tes tests?

Quel logiciel 3D modeleur as tu utilisé?

Quels sont tes résultats avec tes éprouvettes?

Quel est ton classement de la qualité des résultats suivant la couleur?

Comment fais tu pour éliminer les effets de marche dû aux couches supperposé?

Bonjour Felix,

Je réponds rapidement…

Il s’agit d’un Makerbot Replicator.

Logiciels:surtout OpenSCAD et parfois Google Sketchup avec plugins pour créer des fichiers STL et faire des chanfreins, etc.

Les meilleurs résultats avec l’ABS naturel. Les couleurs parfois un peu moins bon, le vert très mauvaises expériences. Tout peut dépendre de la source aussi, ainsi que des réglages…

Les essais: à l’arrêt.

Le ‘polissage’ (à l’acétone ou autrement): pas essayé.

A plus,

Phil.

Pour info:

Pas besoin d’avoir déjà son printer 3D pour tester ces logiciels et créer des fichiers.

Logiciel ReplicatorG, qui part d’un fichier stl pour créer un fichier gcode:

ReplicatorG download

C’est du logiciel ‘open’. Il montre le résultat sur la plate-forme d’une imprimante 3D qu’il commande.

Logiciel OpenSCAD, permet de dessiner en 3D avec des fonctions cube, cylindre, union, intersection, extrusion linéaire, helice, etc. Il crée des fichiers stl et montre le résultat.

OpenSCAD download

Attention aux durées d’impression (j’ai déjà donné une idée, ça peut être long). ReplicatorG donne la durée quand une imprimante 3D est branchée.

Phil.

*3D print printer imprimante imprimer logiciel software free gratuit open dessin drawing telechargement

*

Merci phil pour ces infos.

Pour l’instant c’est le Makerbot qui a nos préférences.

Et grâce a toi j’ai compris l’utilité du modèle à 2 buses.

Ta réalisation du conteneur m’intéresse pour faire un premier essai, tu as utilisé OpenSCAD pour le réaliser?

As tu des droits de copie dessus  ou cela ne te gêne pas de me fournir le fichier 3D?

ou cela ne te gêne pas de me fournir le fichier 3D?

Bonsoir,

Le code OpenSCAD du container 20 pieds en HO. Pas tout-à-fait certain que ce soit la version dont j’ai donné la photo.

Il n’est pas très propre, mais ça donne une idée. Tu peux l’essayer dans OpenSCAD (Open, Design-Compile pour une première impression, la souris fait déplacer l’mage. Design-Compile and render, puis Export as STL. Visualiser le STL avec ReplicatorG ou MiniMAgics (autre logiciel gratuit = stl viewer donne des coupes intéressantes suivant les axes).

// Container20 B

/*

Container 20 pieds au 1/87e échelle HO

Long 69,6

Larg 28,0

Haut 29,8

*/

l=69.6; //length

w=28.0; //width

h=29.8; //height

t=1; //thickness

n=8;

r=(l-2)/8-1; // for sides

d=(w-7)/2; //for door

difference() // 1 make it hollow

{

union() // 0

{

difference() // 2

{

cube([l,w,h]); // full volume

translate([1,-1,1]) // side 1

cube([r,2,h-2*t]);

translate([2+r,-1,1])

cube([r,2,h-2*t]);

translate([3+2*r,-1,1])

cube([r,2,h-2*t]);

translate([4+3*r,-1,1])

cube([r,2,h-2*t]);

translate([5+4*r,-1,1])

cube([r,2,h-2*t]);

translate([6+5*r,-1,1])

cube([r,2,h-2*t]);

translate([7+6*r,-1,1])

cube([r,2,h-2*t]);

translate([8+7*r,-1,1])

cube([r,2,h-2*t]);

translate([2,1,h-1]) // roof

cube([2*r,w-2*t,2]);

translate([4+2*r,1,h-1])

cube([2*r,w-2*t,2]);

translate([6+4*r,,1,h-1])

cube([2*r,w-2*t,2]);

translate([8+6*r,,1,h-1])

cube([2*r,w-2*t,2]);

translate([1,-1+w,1]) // side 2

cube([r,2,h-2*t]);

translate([2+r,-1+w,1])

cube([r,2,h-2*t]);

translate([3+2*r,-1+w,1])

cube([r,2,h-2*t]);

translate([4+3*r,-1+w,1])

cube([r,2,h-2*t]);

translate([5+4*r,-1+w,1])

cube([r,2,h-2*t]);

translate([6+5*r,-1+w,1])

cube([r,2,h-2*t]);

translate([7+6*r,-1+w,1])

cube([r,2,h-2*t]);

translate([8+7*r,-1+w,1])

cube([r,2,h-2*t]);

translate(-1,1.5,1]) // door

cube([2,d,h-2*t]);

translate(-1,d+5.5,1]) // door

cube([2,d,h-2*t]);

translate(-1,w/2-0.5,1]) // between doors

cube([2,1,h-2*t]);

translate(-1+l,1,1]) // back

cube([2,w-2,h-2*t]);

} //diff 2

translate(-1,w/2-5,h/2-6]) // door slot

cube([2,10,1]);

difference() // 3

{

translate([0.5,w/2+5,20]) // door opening exterior

cube([3,6,6]);

translate(-0.4,w/2+6,21]) // door opening

cube([4,4,4]);

} //diff 3

translate([2+r,-1.6+w,3]) //side panel

cube([r,1,8]);

} //union 0

// diff 1: make the container hollow

translate([1.5,1.5,1.5])

cube([l-3,w-3,h-3]); // container interior

translate(-0.4,w/2+6,21]) // door opening (get it really open)

cube([4,4,4]);

} // diff 1

Les deux couleurs? On crée deux objets parfaitemet complèmentaires (par exemple avc la fonction difference de OpenSCAD). Le logiciel ReplicatorG prend les deux fichiers stl en compte pour créer un seul gcode qui contrôle les deux extrudeurs.

Une des couleurs ‘coule’ parfois un peu dans l’autre, entre autres mon fameux abs vert…

Le présence de deux becs extrudeurs au même niveau est évidemment une catastrophe quand le réglage mécanique n’est pas bon.

Phil.

Inauguration d’un ‘FabLab’ à Bruxelles

Ces 14 et 15 septembre 2012.

iMal écrit:

Un Fab Lab (fabrication laboratory) est un atelier composé de machines-outils pilotées par ordinateur et nouvelles technologies de l’information et de la communication (NTIC) et pouvant fabriquer rapidement et à la demande des biens de nature variée (pièces et mécanismes divers, objets de design, vêtements, etc.). Un FabLab permet de réaliser à partir d’informations numériques des objets physiques dans des tailles et matériaux divers, dans le but de pouvoir fabriquer presque tout ce que l’on veut. Ceci comprend entre autres des objets physiques jusqu’ici habituellement issus de la fabrication en masse par les processus hautement technologiques de la production industrielle.

…

Phil.

*Brussels Design September 2012 iMal

fablab fab lab fabrication laboratory design 3D imprimante printer fraiseuse mill router decoupe cutter atelier workshop

modelisme hobby diy model craft artisanat train miniature scale ferro ferroviaire

Bruxelles Brussel Brussels Belgique Belgie Belgium

*

FabLab Bruxelles:

L’une ou l’autre des images des sites précédents, ici en basse résolution: imprimante 3D, fraiseuse CNC, découpe laser.

Juste pour vous donner envie d’y aller voir !

Pour la France:

*fablab fab lab fabrication laboratory design 3D imprimante printer fraiseuse mill router decoupe cutter atelier workshop

modelisme hobby diy model craft artisanat

*

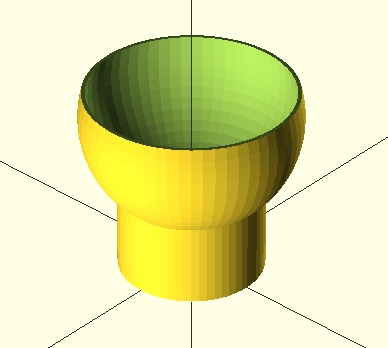

Le code OpenSCAD d’une petite coupe assez fine qui a bien donné en jaune:

// Coupe

difference()

{

union()

{

cylinder(r=20,h=25,$fn=60);

translate([0,0,45])

sphere(r=30,$fn=60);

}

union()

{

translate([0,0,2])

cylinder(r=19,h=25,$fn=60);

translate([0,0,45])

sphere(r=29,$fn=60);

}

translate([0,0,53]) // couper le haut

cylinder(r=50,h=50);

} // diff